フロー

-

1受注

お客様から原稿をいただき、打ち抜き機械・打ち抜き材料等を打ち合わせします。

この時点で、使用材料(ベニヤ・刃材・罫線・ミシン・ハーフカット・丸・はね出しゴム)等々を決定します。

各作業の担当者に完成品の原稿を渡し、作業準備をします。 -

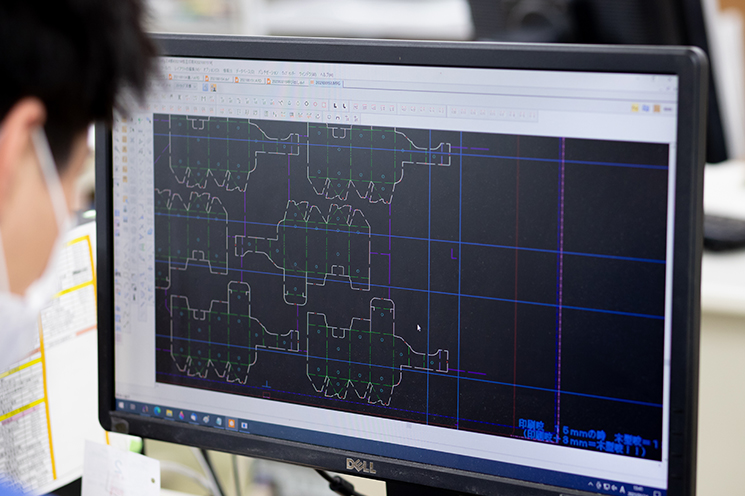

2CAD作成

受注データー(原稿)の種類によって作業が異なります。

原稿としては「CADデーター(メール等で受信)」「現物通り」「内容物(寸法お任せの場合)」があります。 図面CADデーターの場合は木型仕様に編集し、表面・裏面の確認・形状確認・箱になるかの確認・抜き方向の確認・使用材料の確認を行います。 現物通りの場合、採寸・CADデーター作成後、木型仕様に編集します。図面の場合、CADデーター作成後に木型仕様に編集し、内容物から木型を作成します。 企画から形状打ち合わせを行い、内容物の採寸・CADデーター作成、木型仕様に編集したCADデーター作成後、オートプロッタにて、寸法・形状等を確認します。 -

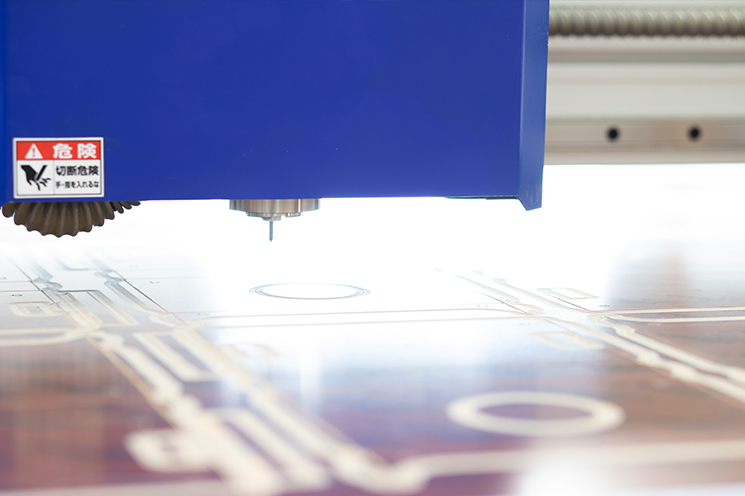

3レーザー加工

レーザーカット加工では、木型仕様に編集されたデーターをレーザー加工機でベニヤ板をカットします。仕様によってベニヤ板の厚みを変えます。

設備は一週間に一度、レーザーの垂直度・溝幅を確認しています。 -

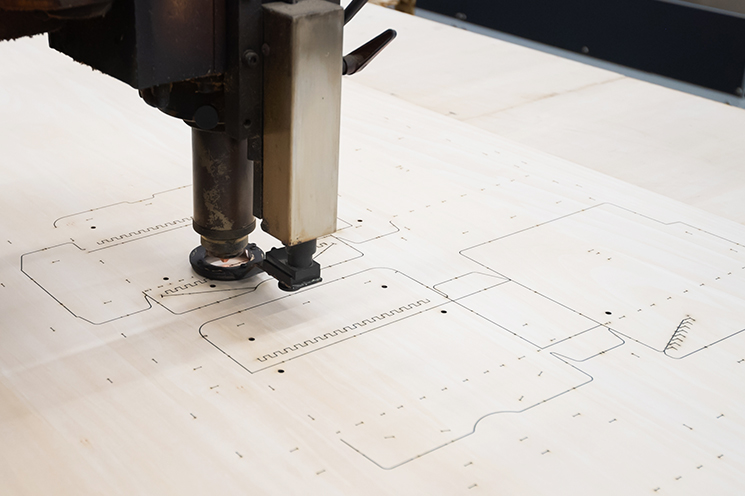

4CADメン加工

CADデーターに基づき、CADメン加工用データに編集します。ベークの厚み・溝幅等々はお客様と打ち合わせ後、CADメン加工機で加工します。

-

5ルーター加工

レーザー加工されたベニヤ板の溝部分は炭化層ができていて、その炭化層をとる作業工程を「ルーター加工」と言います。

炭化層が付いたまま木型を仕上げると刃及び罫線が緩くなり、打ち抜き加工中に抜けたりする可能性がある為、炭化層を掃除します。 -

6刃曲げ加工

オートベンダーで、CADデータに基づき刃を曲げ加工します。

難易度の高い曲げ加工に付いては、刃材の側面を半分程度削り(チャンネル加工・ブローチ加工)、曲げ加工を行います。乗せ刃の場合は刃欠けを防ぐため、乗せ部分の刃材の側面にブローチ加工(チャンネル加工)を施したりします。出来るだけ乗せ刃加工はしません。 -

7刃入れ加工

レーザー加工されたベニヤ板に、オートベンダーで加工された刃材及び、手曲げされた刃材を埋め込みます。

刃を埋め込む際、オペレーターは細心の注意を払い、作業に従事します。刃を入れる際、レーザーカットされた溝幅との硬さ等々確認の上、刃を埋め込みます。また、刃の長さ・刃の繋目・刃の乗せ方等々に不備はないか、確認し刃入れ作業を行います。罫線も同様に作業します。

ベニヤ板に刃・罫線等々入れて仕上げた後、たたき見本を作成し、組立間違いがないか確認し、再度刃・罫線・その他の材料が間違いなく埋め込みされているのか、原稿通りに出来上がっているかなど、念入りに確認の上、次工程に回します。 -

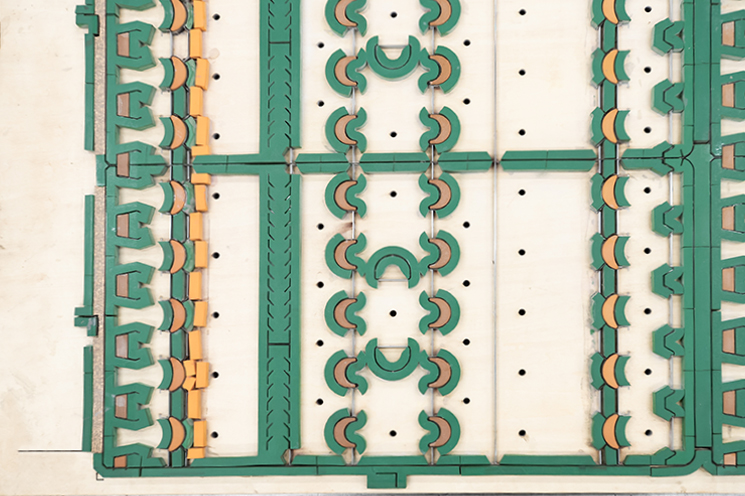

8ゴム付け

仕上がった木型にはね出しゴムを付けます。

木型部分によって付けるゴムが違います。ゴムの種類はかなり多く、お客様によって異なります。1枚の木型の中でも、部分によって異種のゴムをつけたりします。近年は、ウォータージェット機で加工されたゴムを木型に貼り付けます。ゴムの種類・付け方等によって、紙粉や剝離の問題等も変化します。 -

9検版・納品

担当の営業が受注した打ち合わせ通りの木型に仕上がっているか確認の上、お客様へ納品します。